1.前言

随着涤纶细旦、超细旦纤维的迅猛发展,除了在仿真丝服装面料方面应用外,还用于装饰和产业用布,如:汽车、飞机等装饰布,沙发面料,墙布、帐蓬及高性能清洁布、过滤或吸附材料等。对特殊要求的高附加值的织物需要拒水拒油、防污、阻燃、防幅射等功能整理。本文主要采用有机氟树脂进行拒水拒油整理,并研究提高拒水拒油性的耐久性方法和机理。拒水拒油、防污整理是在织物上施加一种整理剂,改变织物的表面性能,使之不易被水和常见油污所润湿。国内外生产的拒水剂有:①石蜡―铝皂类,②吡啶季铵盐类,③羟甲基三聚氰胺衍生物,④硬脂酸铬络合物,⑤有机硅类等。以上几种拒水剂有共同缺点:不拒油、不防污、耐洗性差[1]。近年来,含氟化合物在织物上拒水拒油、防污整理的应用正在发展中。1955年美国3M公司首先开了有机氟树脂,印染废水工艺流程后来日本住友公司开发了SumifluoilEM-11、EM-12,日本旭硝子公司开发了AsahiGuardAG-710、480等有机氟树脂。与传统的拒水剂相比,具有较好的拒水拒油防污性能。[2]。国内对含氟化合物的研究始于60年代中期,曾合成过甲基丙烯酸酯含氟乳液,但因质量和价格等因素未很好应用生产。有机氟树脂用于锦纶、涤纶、涤/棉等织物的拒水拒油整理国外报导较多[3、4],国内在这方面研究不多[5]。近年来,随着涤纶的迅猛增长,用途越来越广泛,高附加值的纺织品需求增大,对含氟聚合物类整理剂的研制和应用更为迫切。

本文采用有机氟化合物AG―710对涤纶细旦丝织物进行拒水拒油整理。由于涤纶纤维结构紧密,分子中缺乏反应性基团,加上细旦丝表面积大,整理后的拒水拒油性不耐久。为此,本文着重研究非甲醛类和甲醛类交联剂提高有机氟树脂拒水拒油的耐洗性整理方法及机理。

2.实验材料与方法

2.1实验材料

2.1.1.试样:

涤纶桃皮绒织物:斜纶组织,经纬都是150D/216F涤纶长丝(单丝细度为0.694D);经密:127根/cm,纬密74根/cm(昆山印染厂提供)。织物经精练→水洗→烘干→热定型→磨毛→有机氟树脂整理染色→有机氟树脂整理→测试。

2.1.2.整理剂:

AG―710有机氟树脂,含固率36.7%,乳白色液体,弱酸性、弱阳离子型,易溶于水,比重为1.0~1.1,工业品。

非甲醛交联剂:EH、DE、GGF―343,

甲醛类交联剂:三聚氰胺树脂(自制)、2D树脂,以上均为工业品级。

2.1.3.化学药剂:

洗衣粉(工业品)、氯化镁、异丙醇、碳酸钠、醋酸、磷酸二氢铵等(以上均为C、P级试剂)。

2.2.实验方法

2.2.1.整理方法:

配置工作液→室温二浸二轧(浸渍1分钟,轧余率印染废水工艺流程70%左右)→预烘(110℃×1分钟)→焙烘(按优化工艺)→后处理水洗→烘干→待测指标。

2.2.2.性能测定及仪器:

①拒水性测试:

拒水度:按AATCC―22标准测定,在ISC―4920型防雨性能仪上测定,测二次平均值。评定标准:100分:表面无粘着水珠或无被润湿现象;90分:表面轻度无规则的粘着水珠或被润湿;80分:表面在喷着点处被润湿;70分:整个表面受到部分润湿;50分:整个表面受到全部润湿;0:正反面均全部润湿。

②抗透湿性:

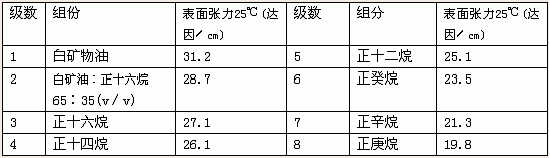

按AATCC―22标准测定,在ISO―4920防雨性能仪上测定。当试样透湿度在50%时,记录喷淋时间(分),时间越长抗透湿性越好,反之亦然。测两次平均值。②拒油性测定:拒油度按AATCC―118标准测试,测三次平均值。拒油度分8级,8级最好,1级最差。测拒油度试剂如表1所示:

表1.拒油性能等级测试液体组份及表面张力

④白度值:在WSP―Ⅲ型白度仪上测定,每个试样测正反面各二次的平均值。

⑤抗静电性:StaticHonestYyRe5109型静电测试仪上测定半衰期(秒)测三次平印染废水工艺流程均值。

⑥悬垂性:在YG811型悬垂仪上测定悬垂系数(%)[6],每个试样测定二次的平均值。

⑦临界溶解时间:可检测涤纶分子间的紧密度和交联程度,在自制仪器上测定[7],每个试样测10次的平均值。

[pagebreak]⑧表观色泽:在MacbethCE3000电子测色仪上测定表观色深值k/s、亮度L和最大吸收波长λmax。

⑨差示扫描量热法(DSC)分析:在RST―I型热分析仪上测定涤纶的转变温度。

⑩耐洗试验方法:在SW―12型耐洗牢度试验机上进行,洗涤条件:洗衣粉2克/升,纯碱2克/升,浴比1┱30,温度40℃,时间15分钟/次。每次洗涤后试样干燥平衡后测定有关指标。

3.结果与讨论

本文在有机氟树脂对细旦丝涤纶织物拒水拒油整理的正交试验和单因素试验的基础上[7、8]筛选出非甲醛类(交联剂EH)和甲醛类(2D、三聚氰胺树脂)交联剂对涤纶桃皮绒织物的拒水拒油整理工艺,并研究交联剂对拒水拒油耐洗性的影响和机理分析。

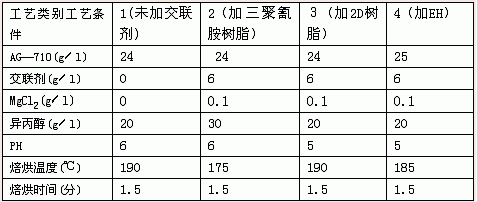

3.1.有机氟树脂AG―710对桃皮绒织物的拒水拒油整理的优化工艺:

在改变有机氟树脂浓度、交联剂种类和浓度、焙烘温度、处理液PH及催化剂浓度的试验基础上,优化了拒水拒油耐洗性较好的工艺,试验结果如表2所示:在上述工艺条件下分别对桃皮绒涤纶织物进行拒水拒油整理,然后测定拒水拒油性能及其它服用性能。按耐洗条件进行洗涤试验,比较不同交联剂对耐洗性影响。

表2.桃皮绒涤纶织物拒水拒油整理优选工艺

3.2.整理条件与拒水拒油等效果的关系

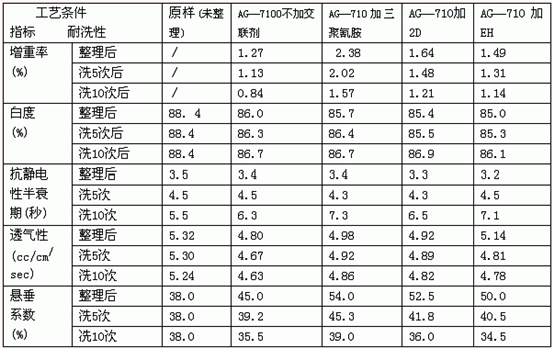

3.2.1.不同交联剂对拒水拒油性能影响,测定结果如表3所示:

表3.整理织物的拒水拒油及耐洗性能

注:未整理织物拒水度为0分,抗透温时间0分钟,拒油度0级,无拒水拒油性。

由表3可见,有机氟树脂在无交联剂和存在不同交联剂条件下整理的织物都具有较好的拒水性(完全不润湿)和拒油性(6级),涤纶的表面张力由原来的43达因/厘米下降到23.5达因/厘米。加入交联剂EH、和三聚氰胺树脂的整理织物有较好的耐洗性。经10次洗涤,拒水度保持90分以上,抗透湿时间减少22.6%左右,拒油度仍在6级左右,不加交联剂的织物,经10次洗涤后拒水度下降到80以下,抗透湿性降低了42%,拒油度仅在4级左右。

3.2.2.整理织物的服用性能比较:测定结果如表4所示:..

从表4可知,添加三聚氰胺交联剂的增重率最高,其次是交联剂2D和EH,未加交联剂的最低。10次洗涤后不加交联剂有的有机氟树脂失重率为34%左右,加交联剂三聚氰氨、2D、EH的有机氟树脂失重率分别为16%、9.08%和12%,交联剂2D加入失重率最小。

整理后织物白度都有轻微减小,经10次洗涤后,各种工艺整理的织物白度都有回升,这可能有机氟树脂和交联剂形成的树脂本身白度不如涤纶织物,随着洗涤次数增加,增重率减少使白度上升,白度降低2―3%时,肉眼观察不明显。整理后织物的抗静电性都有提高,这是由于这些整理剂都有极性基团,当涤纶织物上含有这些树脂后使涤纶的导电性增加.表4.交联剂对有机氟树脂整理后织物服用性能影响

当摩擦产生静电荷时使其容易传导,静电积聚现象减少。10次洗涤后的织物抗静电性有所下降,甚至比原样还差些,一方面由于树脂减少了,另一方面可能由于原样上残留的原料,油剂等极性物质被除去导致抗静电性下降。从透气性来看,整理及多次洗涤后织物的透气性都轻微下降,这是由于有机氟树脂形成的网状交联物沉积在织物表面或纤维之间,使空隙减少和减小;

[pagebreak]经多次洗涤,织物在洗涤过程中发生“蠕变”使纤维之间的密度增加而导致透气性逐渐下降。整理织物手感稍变硬,10次洗涤印染废水工艺流程后,手感的柔软度已接近原样。

综上所述,有机氟树脂整理的织物都具有较好的拒水拒油性和其它服用性能。三种交联剂加入都能提高拒水拒油的耐久性,其中三聚氰胺交联剂较好,非甲醛类整理剂EH在某些性能上不如甲醛类交联剂,但是提高拒水拒油性的耐洗能力较好,在禁用甲醛类整理剂的情况下,交联剂EH还是有较大的实用意义。本文进一步测定了三聚氰胺和2D树脂作交联剂整理的织物上游离甲醛含量分别为5.9和7.7PPM,织物上游离甲醛量不多,由于它们提高有机氟树脂拒水拒油的耐久性有较大作用,不受限制时也可使用。

3.2.3.有机氟树脂整理对染色涤纶织物的色泽影响问题:

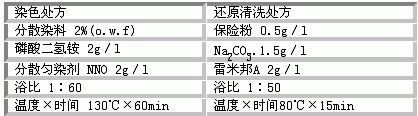

为了了解有机氟树脂整理对染色物颜色变化情况,将涤纶织物分别用分散蓝.2BLN、红3B、黄棕S―2RFL、黑2GS―E染色,按下列染色条件进行(在日本的高温高压染色小样机上):

染色织物按表2中的优选工艺进行整理,整理后测定织物的表观色泽变化,结果如表5所示:

由表5可见,有机氟树脂整理染色织物,亮度值L下降,表观色泽k/s值增大,织物颜色增深,这是由于有机氟树脂的折射率(1.38)比涤纶的折射率(1.62)低的缘故[9]。具有低折射率的有机氟树脂在涤纶织物上形成均匀薄膜,降低了纤维表面的反射光(L*下降可见),增加了吸收光,从而使涤纶细旦丝织物颜色增深。从染色织物整理前后的λmax

表5.有机氟树脂整理对染色织物颜色的影响

变化情况来看,除添加交联剂2D和三聚氰胺使黑色织物的max稍微增大外(红移),其它主波长都没有变化,说明有机氟树脂拒水拒油整理一般不影响染色织物的色调。

3.4.有机氟树脂添加交联剂提高拒水拒油的耐洗性机理:

有机氟树脂具有优良好的拒水拒油性,是由于这种整理剂可使涤纶织物具有很低的表面张力。[9]。一些物质的表面张力见表6[1]所示:

由表6可知,有机氟树脂的表面张力低于水和油污类表面张力,用有机氟脂整理涤纶织物后,使涤纶的表面张力降低到水和油污的表面张力,此时涤纶具有拒水拒油防污性能。

有机氟化合物的通式为其中起拒水拒油作用的是全氟烷基(CnF2n+1),随着全氟烷基分子链节的增长,氟碳基团在织物表面形成垂直紧密网状排列[2]。

有机氟树脂在浸轧―预烘―焙烘过程中,整理剂首先吸附在织物或纤维表面,然后在焙烘过程中,随着水份蒸发和温度作用,使原来伸向体外的亲水基团逐渐缩回到分子团内部,在纤维上自身或膜,疏水性的氟烷基分布在纤维表面,使织物有优良的拒水拒油性。

为了提高织物拒水拒油的耐洗性,在整理液中加入含多羟基的交联剂(如EH、2D和三聚氰胺树脂),能与含羟基的有机氟聚丙烯酸酯乳液,通过化学链自身交联外,可能与涤纶分子之间形成交联状含氟树脂聚合膜,它牢固地固着在织物上,从而提高拒水拒油耐洗性。为了研究有机氟树脂在交联剂和不交联剂情况下,在织物上成膜和交联程度,本文采用测定临界溶解时间(CDT)和差示量热扫描法(DSC)分析。

涤纶在热处理过程中,分子链段重排,结晶和取向度提高,苯酚溶剂难以渗入纤维内部,使CDT增大了。织物经有机氟树脂整理,不加交联剂的试样经10次洗涤后,其CDT降到对照样,而加入三种不同交联剂的织物,涤纶的CDT降低甚微,尤其是交联剂EH仅降低了3秒左右。由此可见,有机氟树脂在交联剂存在下,能形成三维网状分子,使有机氟树脂成膜能力增强,有可能与纤维分子产生网状交联作用,增加拒水拒油的耐久性能。另外,从差示扫描量热分析(DSC)。

所给出的图1DSC曲线中可见:180~185℃左右出现一个吸热峰(A),该峰可能是织物上残留的丙烯酸浆料等物质的分解峰,B峰为涤纶的晶体熔融峰,未整理涤纶在260℃,AG-710整理不加交联剂的B峰在265℃,由于有机氟树脂存在使晶体熔融温度计高了35℃。从曲线3中又看出,B峰消失,表明有机氟树脂和交联剂存在时,形成三维网状树脂沉积或与涤纶分子交联,使涤纶分子结构紧密,Tm温度增高。D峰为涤纶的分解温度Td,未处理涤纶在430℃左右,而经有机氟树脂整理的涤纶在480℃以上有分解峰的趋势(曲线2),有机氟和交联剂2D存在的整理涤纶分解峰值,从吸热趋势来看温度更高,由于本仪器使用的铝坩锅,在550℃左右开始熔化,无法测得分解峰值。总之,从图1热转变温度变化,可看出交联剂存在,使涤纶的热稳定性提高,表明涤纶表面或内部无定形还存在着三维网状有机氟树脂。图1曲线3中出现X峰,可能是2D树脂的结晶吸热峰。

综上所述,由添加交联剂的有机氟树脂整理织物的临界溶解时间的提高及DSC曲线上分解温度升高,表明有机氟树脂不仅在涤纶表面形成薄膜,而且有可能在无定形还沉积网状交联物或与涤纶分子间发生交联作用。

4.结论

4.1.通过正交和单因素试验,得到涤纶桃皮绒织物耐洗性较好的的有机氟树脂拒水拒油优化工艺;影响耐洗性的主要因素是含多羟基的交联剂(EH、2D和三聚氰胺树脂)。

4.2.添加交联剂的整理织物具有较好的拒水拒油耐洗性,经10次洗涤,拒水度保持90分以上,拒水性6级;甲醛类交联剂比非甲醛交联剂具有更为明显的效果。

4.3.整理织物的抗静电性、透气性有所提高;但白度和手感稍有下降,经多次洗涤后,能接近原来织物,

4.4.有机氟树脂整理染色织物,有增深效果,其色光不变。

4.5.有机氟树脂整理的涤纶织物表面张力下降到23.5(达因/厘米)。加入交联剂,能与有机氟树脂形成三维网状树脂沉积在纤维表面形成薄膜,或者在纤维非晶区涤纶分子之间发生交联反应,从而提高了拒水拒油耐洗性能。

5.参考资料:(略)

(责任编辑:)