随着抗皱整理的日益发展.织物上残存甲醛对人类健康的影响越来越受到人们的重视采用N一羟甲基类化合物对棉织物进行抗皱整理.虽然整理效果很好,但存在甲醛问题。近年来.国内外无甲醛抗皱整理的研究报告不断出现本文采用乙二醛和二醇作为交联剂对棉织物进行抗皱整理据有关资料介绍.乙二醛的毒性较甲醛小得多本文通过对处理后织物的弹性、断强、断延、撕强、保水率、白度测试.表明乙二醛作为棉织物无甲醛整理剂.处理后织物的整理效果达到2D树脂的效果.但无甲醛释放。文中通过选择适宜的催化剂和添加剂.以及优化工艺条件获得较满意的整理效果结果表明.乙二醛和二醇作为交联剂对棉织物进行抗皱整理.是一种有效的抗皱整理剂

1实验部分

1.1原材料

(1)织物:纯棉夫绸织物

(2)交联剂:乙二醛(CP级),含固量30%(上海试剂厂)

(3)催化剂和催化活化剂(均为试剂级):氯化镁(MgC12・6HO);氯化铝(AlCl,・6H0);硝酸锌[Zn(NO,)・6H2O];明矾[A1K(SO)2・12H2O];柠檬酸。

(4)添加剂(均为试剂级):乙二醇;1,2一丙二醇;丙三醇;1,6一己二醇。

(5)柔软剂:柔软剂HC;聚乙烯乳液:柔软剂ES:柔软剂C:柔软剂FC

1.2实验方法

1.2.1工艺流程

浸轧工作液一预烘一焙烘

1.2.2工艺处方及工艺条件

(1)工作液配制:在浸轧前将乙二醛稀释至所需浓度,再加入其它添加剂,催化剂需在浸轧前瞬间加入。

(2)浸轧:二浸二轧,带液率75%,室温浸轧。

(3)预烘、焙烘:预烘80℃,时间200s;焙烘160℃,时间200S:若焙烘温度有变动见实验部分

1-3测试方法

(1)织物弹性(折皱回复角)测定:YG541织物折皱弹性仪(宁波纺织仪器厂)

(2)撕破强度测定:YG033A撕破强度仪(温州纺织仪器厂)

(3)织物的断裂强度及断裂延伸度的测定:YG026断裂强度试验机

(4)织物保水率的测定:国产860型离心沉淀器(上海手术器械厂):转速4000r/min

(5)白度的测定:国产ZBD白度仪(温州纺织仪器厂)

(6)电导率测定:国产DDS―llA电导率仪(上海第二分析仪器厂)

(7)耐曲磨试验:Y522织物耐磨仪(常州第二纺织仪器厂)。

2实验结果与讨论

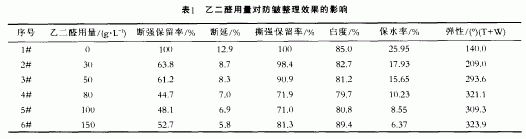

2.1乙二醛用量选择

实验结果分析(从2#N6#)

(1)织物的断强:随着乙二醛浓度增加而下降,达到一定浓度后.当乙二醛浓度继续升高时.则断强又有所上升

(2)织物的断延:随着乙二醛浓度增加而下降,主要是由于交联数增加

(3)织物的撕强:随着乙二醛浓度增加而下降.达到一定浓度后.当乙二醛用量继续上升时.撕强又有所上升

(4)织物白度:白度变化规律如断强

(5)织物保水率:随着乙二醛浓度上升而下降,随着乙二醛用量增加,交联数增多.棉纤维上的羟基因发生交联而被封闭.因而与水结合的羟基减少了.所以保水率下降

(6)织物的弹性:随着乙二醛用量的增加.缓弹(T+W)不断上长,当乙二醛用量继续上升至80g/L时,缓弹开始下降,但当乙二醛浓度继续升高时,>100g/L,(T+w)又继续上升。分析其原因,当乙二醛浓度由低到高上升时.分子链间的交联不断缯加.弹性也就不断升高.当交联数达到获得最大回弹角所需的最少数量时.弹性值到达最大.交联数超过这个最小数量时.就对弹性没有贡献.使织物弹性开始下降,其原因可能是:乙二醛过量后,沉积在纤维表面.表面树脂过多.使弹性略有下降.但当乙二醛浓度很高时,因印染废水交联数大大增加.故弹性义会有所上升

综上所述,3#(乙二醛为50g/L),弹性、强力、白度均较好,甜(乙二醛为80g/L),弹性虽较3#高,但其强力下降太多,而6#(乙二醛为150g/L).弹性虽最高.但在实际应用中,乙二醛用量太多,不经济.所以在3#和4#间选择较为适合,故选乙二醛用量为60g/L.

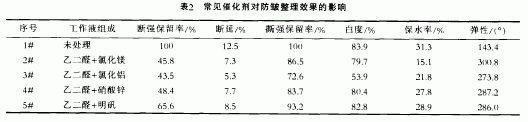

2.2催化剂选择

2.2.1常见催化剂整理的效果

实验结果分析:

当加入上述各种催化剂时.对棉织物的弹性都有显著的提高,但氯化铝使棉织物的白度、吸水率、强力产生明显的下降。2#(氯化镁)和5#(明矾)作催化剂时,整理效果较好,2#弹性tL5#高.且保水率也较5#低,但2#断强、断延、撕强、白度均较5#为低.

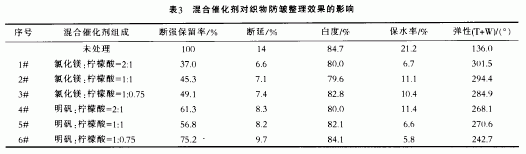

2.2.2混合催化剂

乙二醛加}昆合催化剂的防皱整理结果见表3

结果与讨论:

从实验结果可知:

强力下降数值:1#63%;2#55%:3#51%:4#39%;5#43%:6#25%.

弹性升高数值:l#122%;2#116%;3#109%;4#97%;5#99%;6#78%。从上述分析可知.选择3#(氯化镁:柠檬酸=l:O.75);6}}(明矾:柠檬酸=l:O.75)较为合理

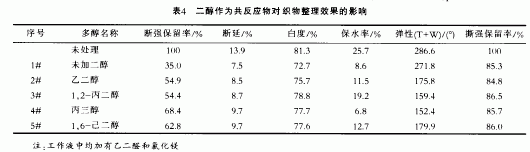

2.3二醇作为共反应物对防皱整理效果的影响

在使用乙二醛和氯化镁催化剂整理织物时,常可看到它对织物的白度影响较大,根据资料介绍,用二醇中的羟基和醛羰基反应形成缩醛的办法可提高织物的白度,最近的工作已表明,乙二醛赋予的交联工艺的效率的级别由于二醇的存在而大大提高,这看来它可改变交联反应形成的交链结构。此外.当棉用乙二醛作交联剂.同u,-J;0u入二醇作为共反应物可大大抑制泛黄的产生。

2.3.1不同的二醇对整理效果的影响

乙二醛与不同的二醇的混合组成:

l#60g/L,乙二醛.pH=4;

2#乙二醛:乙二醇=l:1.pH=4~5:

3#乙二醛:l,2一丙二醇:l:l,pH=5;

4#乙二醛:丙三醇=l:l,pH=5;

从实验结果可知(与未加二醇的比较):

强力上升百分率/%弹性下降百分率/%

2#58.728.3

3#55.734.1

4#95.431.3

5#79.528.4

[pagebreak]实验结果分析:

(1)织物的折皱恢复性能:是与纤维大分子或基本结构单元间的交联有关.从实验结果可知.加入二醇或甘油后.织物的急弹和缓弹都有一定程度的降低.分析其原因是由于加入多醇后.与乙二醛反应生成缩醛键.而使交联程度下降造成的

(2)织物的断强和断裂延伸度.在加入二醇和甘醇后.织物的断强和断裂延伸度都有明显的提高.其原因可能是交联程度降低造成的

印染废水(3)织物的撕强.当加入二醇后.织物撕强较加入前有所提高.其原因可能是加入乙二醇后.使织物中纤维或纱线间的摩擦系数减少.以致使纤维或纱线(主要是纱线)的可移动性得到提高.于是织物被撕裂时纱线易于聚拢而使之有较多的纱线来共同承担撕力,使织物的撕强提高.甘油情况也这样

(4)织物的白度:当加入二醇时.织物白度都有所提高.这可能是二醇与未反应的醛羰基反应生成缩醛键.不会发生氧化或酸催化泛黄

(5)织物的保水率:不同二醇加入后,保水率都有所上升.原因可能是交联数减少造成的,但加入甘油后.保水率有所下降.原因可能是甘油含有3个醇羟基而增加了与纤维的交联程度。

2.3.2醇用量减半试验

从实验结果可知:

乙二醇作为添加剂时弹性下降较1.6一己二醇和甘油低.保水率也较1.6一己二醇和甘油低.撕强较它们高.故选乙二醇较合理从以上实验中我们可以知道.加入共反应物除弹性下降外.其它几项性能都有不同程度的提高从上述分析得知。加入1,2一丙二醇时.强力上升百分率较其余二醇和甘油都低.弹性下降百分率都较其余二醇和甘油高.故不选1.2一丙二醇

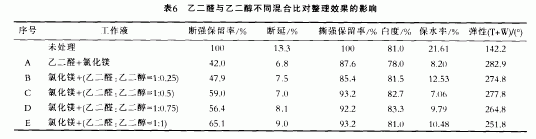

2.3-3乙二醛与乙二醇混合比对效果的影响

用乙二醇作为添加剂时.织物强力和白度均有较大的提高.乙二醛和乙二醇比例大小会影响织物整理效果.进行不同混合比试验.为了选出它们的最佳混合比.

从实验结果可知:

(1)织物断强:加入乙二醇后.织物断强有显著提高.印染废水且随乙二醇浓度增加而增大分析其原因.由于加入乙二醇后.醇羟基和乙二醛羰基生成缩醛键.而使整理到织物上的交联数下降造成的

(2)织物弹性:加入乙二醇后.织物弹性都有明显下降,且随乙二醇浓度升高而发生显著下降.原因是由于交联程度降低造成的

(3)织物白度:加入乙二醇后.织物白度都有明显上升,并随着所加乙二醇浓度升高而增大原因是二醇与未反应的醛羰基反应生成缩醛键.不会发生氧化或酸催化泛黄

(4)织物撕强、断延.无明显变化规律

当乙二醛:乙二醇:1:0.5时.织物断强较未加乙二醇时有显著增加.因弹性下降较少.弹性较其余比例的都高.乙二醛:乙二醇=1:l时断强虽上升最高但弹性下降太多,故选乙二醛:乙二醇:1:0.5比较合理。

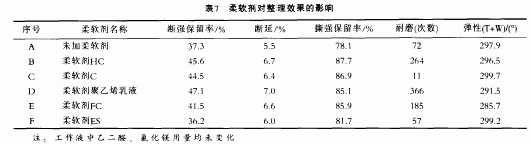

2.4柔软剂的选择

织物经乙二醛整理后.虽然弹性得到了较大改善和提高,但手感硬板、撕破强度降低.丁作液中加入适当柔软剂.可改善整理织物的手感.

工艺条件:柔软剂用量为20g/L;二浸二轧,带液率:70%;预烘:90oC,200S;焙烘:160oC.200s:pH值:A为5,B为4.5,C为4,D为4,E为5,F为3.5.

从实验结果可知:加入柔软剂C时.织物弹性较加入其它柔软剂都好.但加入柔软NC后.织物强力上升较少,而加入柔软ES后.弹性虽然也很好.但强力不但没有上升反而有所下降。当加入柔软剂聚乙烯乳液时,织物弹性尚可以,而强力上升最大,故选聚乙烯柔软剂较合适。加入柔软剂后,可以提高整理品的耐磨性。因为加入柔软剂后,织物断强、断延提高了.而不同柔软剂的整理效果也不一样。

从耐磨性试验来看.用聚乙烯乳液作柔软剂.耐曲磨性最好。

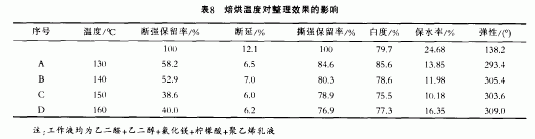

2,5焙烘温度的选择

实验结果与讨论

(1)织物的弹性:随着温度的升高.织物弹性升高,但温度升到140℃后,继续升温至150℃.弹性又有所下降,当温度超过160℃时.弹性又继续增大

(2)织物断强和断延:在130℃、140℃、150℃焙烘过程中,断强随温度升高有明显下降.当在160℃焙烘时.断强又有所上升,断延变化不大

(3)织物的白度:130℃焙烘时,白度最好.140℃焙烘时,白度次之,150℃、160℃时,白度值差不多。

(4)织物保水率:150。C焙烘时,保水率最低.而160℃焙烘时.保水率最高

综上所述,温度选140℃较佳140℃焙烘时.弹性升高大,强力下降较小,保水率也较小.160℃焙烘时,虽然弹性升高最多,但强力下降太大了.而l30℃焙烘时,虽然强力下降最小.但弹性升高不多,故选140℃为最佳焙烘温度

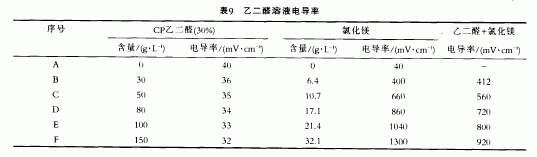

2,6乙二醛溶液电导率的测定

为了了解工作液的性质.以及乙二醛是否发生缩聚,加入氯化镁催化剂后是否发生络合.为了解上述种种情况.测定电度导率

结果与讨论:

(1)乙二醛水溶液的电导率随着乙二醛浓度的增大而下降,分析其原因有可能是乙二醛发生了缩合,且聚集程度随着乙二醛浓度的升高而增大。导致电阻逐渐增大.故电导率随乙二醛浓度增大而逐渐下降

(2)氯化镁水溶液的电导率随着其浓度的增加而明显9:442005-11-19上升.因为氯化镁是强电解质.在水中几乎全部离解成导电离子.随着其浓度增大.导电离子浓度不断增大.电阻降低从而使电导率随氯化镁浓度增大而不断增大

(3)乙二醛水溶液电导率和氯化镁水溶液的电导率之和远远大于乙二醛和氯化镁混和水溶液的电导率,且随浓度升高这一现象越明显.分析其原因.可能是乙二醛和氯化镁发生了络合.导致电阻上升.从而使电导率下降,络合程度随浓度增大而增大。

3结论

(1)乙二醛作为棉织物的非氮无甲醛耐久压烫整理剂是非常有效的。

(2)就低成本和工业上实用价值来说.乙二醛有可能等代甲醛和甲醛释放剂。

(3)乙二醛作为棉织物的非氮无甲醛耐久压烫整理剂时.加入乙二醇(乙二醛:乙二醇=1:0.5)后,可大大抑制泛黄的产生。

(4)加入聚乙烯乳液(20g/L),织物的手感有了较大的改善.耐曲磨也较好。

(5)乙二醛作为棉织物的整理剂时.选用氯化镁作催化剂.柠檬酸作催化活化剂.且氯化镁:柠檬酸(不含结晶水)=1:0.75时,整理效果比较理想.处理后织物弹性大大提高.强力下降较少。

(责任编辑:)