O前言

亚麻织物具有透气凉爽、柔软舒适、抑菌防霉、耐洗耐晒和粗犷潇洒等特点,但存在手感粗硬、缺乏弹性等缺点。在后整理加工中进行柔软整理可以改善此缺点,便于成衣加工,提高服用性能。近年来,用于亚麻织物柔软整理的酶制剂越来越多。单独使用生物酶剂,或将其与柔软剂复合使用,对亚麻织物进行整理,能达到超柔软的效果.本项目采用果胶酶和纤维素酶,合理控制工艺条件,对亚麻织物先进行酶洗处理,再用氨基改性硅油柔软整理,探讨酶处理对亚麻织物超柔软整理效果的影响。

l试验

1.1试验材料

织物42 tex×42 tex 212根/10 cm X 214根/10 cm亚麻半漂布药品果胶酶、纤维素酶[以上均为诺维信(中国)投资有限公司],冰醋酸,醋酸钠,碳酸钠,渗透剂JFC,柔软剂(氨基改性硅油,明成化学工业株式会社)

1.2仪器及设备

M982型小轧车、702.3型电热鼓风箱、PB203一N型电子天平、HH恒温水浴锅、LLY-01 B电脑控制硬挺度仪、YG461E电脑式透气性测试仪、YG-065型电子织物强力实验仪、YG81 1织物悬垂测定仪

1.3整理工艺

(1)生物酶整理

配制缓冲溶液(用冰醋酸调节pH值)_酶洗一热水失活_水洗_烘干_+测试

(2)柔软整理

化学浸轧法工艺流程配制处理液_浸渍(5 min,二浸二轧)_÷预烘(100℃X 3 min)_焙烘(150 oC X2 min)_+熨烫。调湿(21 oC,相对湿度65%)_÷测试

(3)超柔软整理

生物酶处理+化学处理工艺流程亚麻织物_酶洗一柔软整理一水洗_烘干一测试

1.4测试指标

1.4.1减量率测试

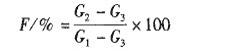

分别将生物酶处理前后的织物试样放入烘箱,在105 oC下烘至恒重,称重,按下式计算织物减量率:减量彰%=嫂掣簇麟罐学堂枷。

1.4.2断裂强度测试

按照GB/T 3923.1一1997《纺织品织物拉伸曲性能第1部分:断裂强力和断裂伸长率的测定条样法》在YG-065型电子织物强力实验仪上测试。

1.4.3硬挺度测试

根据ZB w 04003--1987在LLY-01 B电脑控制硬挺度仪上测试。

1.4.4悬垂性测试

悬垂性是表示织物柔软性能的重要指标。织物在自然悬垂时,若能形成曲率均匀的平滑曲面,则具有良好的悬垂性。根据FZ/T 01043--1996(织物悬垂性试验方法》测定,剪取直径24 cm的圆形试样,经熨烫整理后在标准大气条件下平衡12 h,再测量。测试原理是将圆形试样托放在悬垂测试仪的夹持盘上,用与水平面相垂直的平行光线照射,得到试样投影图。织物

的悬垂系数(F)按下式计算:

式中:G,――试样面积;G:――试样投影面积;G,――圆盘面积。

悬垂系数越小,悬垂性越好,织物就越柔软。

1.4.5透气性测试

根据GB/T 印染设备厂5453--1997(纺织品织物透气性的测定》在YG461E电脑式透气性测试仪上测试。

2结果与讨论

2.1纤维素酶整理最佳工艺

2.1.1最优工艺条件的确定

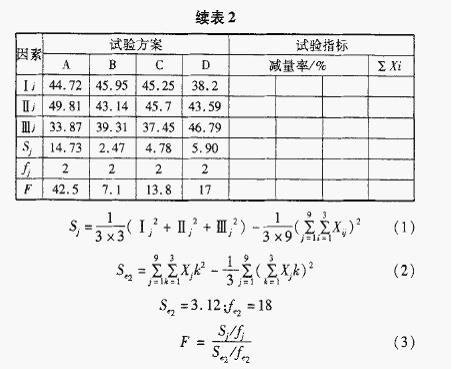

选用2 g亚麻织物,以浴比1:25酶洗,进行三水平四因素(酶用量、反应温度、反应时间、pH值,见表1)正交试验,通过测定减量率和方差分析来评价整理效果,结果如表2所示。

经查表,Fo.05=3.55,Vo.01=6.01。由于FA>R.01,FB>Fo…c>Fo.01,FD>Fo.01,因此,四因素在酶处理中均有较大影响。其中,反应温度影响最大,为主要因素;其次为pH值、酶用量及反应时间。由方差分析法确定的最优工艺为A:8。C:D,,即反应温度

50℃,pH值6.5,酶用量2%,反应时问30 rain。

2.1.2各因子不同水平与酶洗减量率的关系

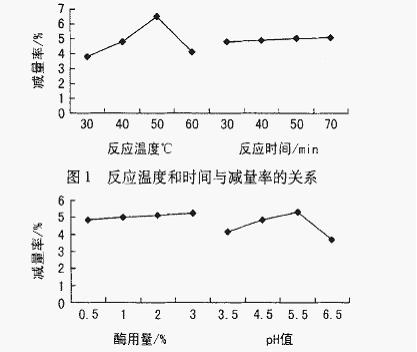

根据正交试验所确定的最佳工艺条件,进行单因子试验,浴比l:25。各因子的不同水平与减量率之间的关系如图1、2所示。

从图1、2可知,反应温度和pH值对减量率的影响最大。图1中,随着温度升高,减量率逐渐提高。但当温度上升至50℃左右时,减量率达到最大值,而后随温度的升高而降低。这说明纤维素酶对温度极为敏感,只有在适当的温度下,才能发挥最大活性。经分析,最适温度为50℃。

[pagebreak]总体上,时间因素的影响不显著,随着处理时间延长,织物的平均减量率有所增加,但增幅较小。说明酶浓度一定时,延长酶处理时问,对于充分发挥酶的作用,提高处理效果有积极影响。但对于一定量的织物,处理时间过长,则效果变化缓慢,所以时间对于减量率的影响为次要因素。

图2中,pH值为5.5时,纤维素酶的活性最佳,酶洗效果最好;pH值超过5.5,减量率开始降低;pH值超过6.5,减量率明显降低,这表示纤维素酶已逐渐失活。因此,纤维素酶必须在一定pH值范围内才能发挥作用,超过该范围就会破坏酶的催化作用。

图2中,随酶剂用量增加,织物平均减量率呈上升趋势。这是由于酶在催化反应时先与底物形成复合物,然后复合物分解再释放出酶和产物。在有足够底物的情况下,酶剂浓度越高,则体系中酶分子越多,形成的复合物也就越多,底物分解速度提高,织物减量率随之升高。

经正交试验和单因子试验所确定的整理工艺条件为:反应温度50 oC,pH值5。5,酶用量2%,反应时间30 min。

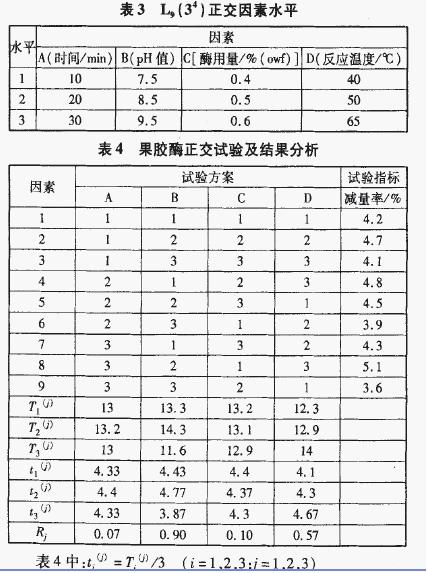

2.2果胶酶整理最佳工艺

进行三水平四因素的正交试验,浴比1:30,采用极差分析法,测得减量率结果如表4所示。

由直观分析法,8号试验的减量率最大,为5.1%,其水平组合为A,B:c。D,;pH值和反应温度的极差较大,为主要因素,因此得到较好试验条件为:A:B:c,D,。但由于反应时间A和酶用量C为次要因素,且考虑到经济效益,可以节约酶用量。因此,果胶酶整理的最佳工艺为A282C1D3,即反应时间20 rain,pH值8.5,酶用量0.4%,反应温度65℃。经果胶酶整理后,亚麻织物中果胶含量明显降低,分离了粘结在果胶上的木质素和蜡质等杂质,对织物起到了精练作用。

2.3柔软整理试验结果及分析

选用三种柔软整理方法对亚麻织物进行处理,即生物酶整理、柔软剂整理和超柔软整理。

2.3.1生物酶柔软整理

前面已经研究分析了果胶酶和纤维素酶整理亚麻织物的效果。果胶酶虽然去除了亚麻纤维中的果胶和部分杂质,使亚麻纤维获得精练效果,但亚麻纤维的柔软性能仍不能从本质上得到改善。纤维素酶可以降低亚麻纤维的结晶度和取向度,使纤维素大分子的苷键断裂,从而松散纤维的结构,使亚麻织物变得蓬松柔软,表面光洁。基于以上原因,选择纤维素酶对亚麻织物进行柔软整理。

工艺条件为:反应温度50℃,pH值5.5,酶用量2%,反应时间30 min,浴比1:25。

2。3.2有机硅柔软整理

近年来,有机硅柔软剂在柔软整理上得到了广泛应用,且已经发展到第三代产品改性有机硅。改性有机硅柔软剂性能好,又能为织物提供某些附加功能,其中氨基改性硅油因其良好的柔软效果而应用广泛日]。本项目选用氨基改性有机硅柔软印染设备厂剂,整理工艺条件:浴比1:20,JFC 2 g/L,氨基改性有机硅柔软剂30∥L,pH值5.5~6.5,反应时间5 min(二浸二轧)。

预烘100℃×3 min,焙烘150 oC×2 rain。

2,3.3超柔软整理

选择纤维素酶与氨基改性有机硅柔软剂进行复合的超细柔软整理。

2.3,4各试验结果及分析

三种整理工艺试验后亚麻织物性能的测试结果见表5。由表5知,各项整理后亚麻织物的柔软性有很大改善,印染设备厂硬挺度明显下降,悬垂性得到提高,但织物的透气量不同。纤维素酶整理后的亚麻织物,透气量增加;柔软剂整理后的织物,透气量大幅下降。纤维素酶对纤维素产生降解、水解作用,破坏了纤维素大分子结构,使纤维内部结晶区减少,非结晶区增加。

3结论

结论

(1)以纤维素酶和果胶酶对对亚麻织物进行酶洗,其效果受温度、pH值、酶用量和处理时间的影响。纤维素酶处理时反应温度的影响最大,其次为pH值、酶用量及反应时间,其最佳工艺为:温度50℃,pH值5.5,酶用量2%,处理时间30 rain。果胶酶处理时pH值和反应温度的影响较大,其最佳工艺条件为:温度65℃,pH值8.5,处理时间20 rain,酶用量0.4%。

(2)亚麻织物经纤维素酶前处理,再用氨基改性有机硅柔软剂进行柔软整理,织物的手感和悬垂性获得了明显的改善。由于纤维素酶首先与纤维大分子作用,促进了柔软整理剂与纤维的交联反应;同时柔软剂分子薄膜又部分弥补了酶降解引起的纤维强降,使亚麻织物获得超柔软的风格。

参考文献:

[1]焦丽波,付红.纯麻织物染整工艺探讨与生产实践[J].黑龙江纺织,1996,(4):10―11.

[2]杨栋襟.织物的柔软整理(三)[J].印染助剂,1999,16(3):33―34.

[3]Rashesh Doshi,Vinod Shelke.Enzymes in textile industry―An envi―ronment―friendly approach[J].Indian Journ,d of Fibre&’Fextile Research,2001,26(3~6):202―205.

[4]Bhattachcharya S D,SHAH J N.Enz印染设备厂ymatic Treatments of Flax Fabric[J].TRJ,2004,74(7):622―628.

[5]吕晶,陈水林.酶及其在纺织加工中的应用[J].纺织学报,2002,23(2):75―77.

[6]张济邦.生物酶在印染工业中的应用现状}u发展前景[j].印染,2000,26(4):47―52.

[7]任忠海,等.亚麻织物酶处理的探讨[J].印染,2004,30(15):10―11.

[8]罗巨涛,应天根.氨基硅油性能分析及选用[J].印染,2000,26(11):26―29.

(责任编辑:)