关键词:鸡毛蛋白助剂;浸轧;棉织物;活性染料;染色牢度

中图分类号:TS 190.643文献标识码:A

文章编号:1674-649X(2011)05-0646-05

随着人们生活水平的提高,禽类食品消耗量非常大,大量禽类羽毛被废弃的现象很严重,这印染染料样不仅造成了宝贵的蛋白原料的浪费,又污染环境.目前,废弃蛋白的回收及开发再利用已经得到广泛的重视[1印染染料-2].蛋白助剂是一种可生物降解的有机高分子物,其化学结构中含有许多氨基、羧基、羟基、酰胺键等极性基团和极性键,有利于增强与染料之间的作用力[3-6].本文将废弃鸡毛制成蛋白助剂,并与阳离子交联剂WLS联合应用于活性染料染色棉织物浸轧法固色中,研究固色工艺条件对活性染料染色棉织物耐洗色牢度和耐摩擦色牢度的影响,以扩大蛋白助剂的用途.这样不仅能充分利用废弃蛋白资源,同时也减少了由此造成的环境污染,具有显著的经济利益和深远的社会效益.

1・实验

1.1材料与仪器

(1)材料平纹纯棉印染染料织物32×32,68×54,37.5",阳离子改性交联剂WLS(自制).

(2)仪器电子天平(北京多利斯天平有限公司),摩擦牢度测试仪(温州纺织仪器厂),耐洗色牢度实验机(无锡纺织仪器厂),SF-300型思维士电脑测色仪(思维士科技公司).

1.2实验方法

1.2.1鸡毛蛋白助剂的制备先用5mL/L的醋酸在80℃的条件下将收集的鸡毛酸洗20min,去除非蛋白类杂质,并充分水洗,烘干.然后用含氢氧化钠8g/L和尿素6g/L的溶液在85℃处理2h,固液比(鸡毛与溶解液质量之比)为1∶20,溶解的蛋白溶液过滤、中和后定容,即得蛋白助剂待用[7].

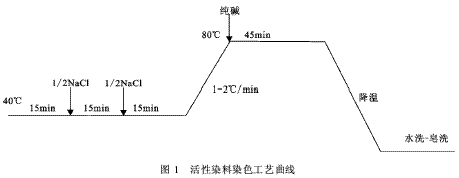

1.2.2染色工艺选用活性艳红K-BP对织物进行染色,其中浴比为20∶1,染料浓度为4%(o.w.f),氯化钠用量为50g/L,碳酸钠用量为15g/L,浴比20∶1.皂洗条件为碳酸钠2g/L,皂粉2g/L,浴比20∶1,90℃皂洗20min.染色工艺曲线如图1所示.

1.2.3蛋白助剂浸轧固色工艺浸轧处方:蛋白助剂0~20g/L,交联剂WLS 0~20g/L,氢氧化钠0~10g/L,浸轧压力0.1~0.5MPa.浸轧固色工艺流程:浸轧蛋白助剂(二浸二轧)→浸轧交联剂和碱剂(二浸二轧)→预烘(80℃×3min)→焙烘(140℃×2min).

1.3测试指标

1.3.1染色深度的测定织物K/S值测定采用SF-300思维士电脑测色仪,10°视野,D65光源,试样折叠3层,测定10次,取其平均值.

印染染料1.3.2耐洗色牢度测定按照GB/T3921.3―1997《纺织品色牢度耐洗色牢度实验方法3》测试,然后按GB/T 251―1995用《变色灰色样卡》评定褪色牢度等级,按GB/T 250―1995用《沾色灰色样卡》评定沾色牢度.

1.3.3摩擦色牢度测试采用摩擦牢度实验仪,按照GB/T 3920―1997《纺织品色牢度实验耐摩擦色牢度》测试,随后采用GB/T 250―1995《评定沾色用灰色样卡》评级.

2・结果与讨论

2.1蛋白助剂浸轧固色工艺条件的优选

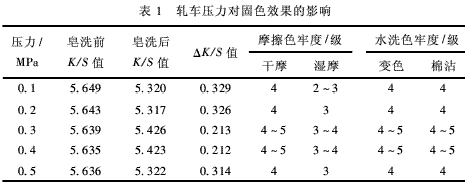

2.1.1轧车压力的优选棉织物按照1.2.2工艺染色,然后按照1.2.3工艺进行固色处理,改变轧辊压力,固定蛋白助剂用量20g/L,交联剂WLS为12g/L,氢氧化钠为6g/L.固色处理的织物水洗至中性,晾干后测试织物的K/S值和染色牢度,结果见表1.

从表1可以看出,随轧车压力的增加,皂洗前后织物的K/S值降低值逐渐减小,皂洗色牢度不断增大.摩擦色牢度值也不断增大,当轧车压力为0.3MPa时,织物染色深度最大,皂洗前后染色深度降低最小,耐洗色牢度和耐摩擦色牢度均达到最大.这是由于压力太小,容易产生助剂渗透不良,同时织物上助剂量大,导致固色不匀,而压力过大,织物上固色助剂用量不足,达不到固色效果,综合考虑,压力选择为0.3MPa.

2.1.2蛋白助剂用量的优选棉织物按照1.2.2工艺染色,然后按照1.2.3工艺进行固色处理,改变蛋白助剂用量,固定轧辊压力为0.3MPa,交联剂WLS为8g/L,氢氧化钠为6g/L.固色处理的织物水洗至中性,晾干后测试织物的K/S值和染色牢度,结果见表2.

从表2可以看出,随着鸡毛蛋白助剂用量增加,织物的K/S值增大,表明适当增加鸡毛蛋白助剂用量,有一定增深作用,而且随蛋白助剂用量增加,皂洗前后织物的K/S值降低值逐渐减小,皂洗色牢度和摩擦色牢度值也不断增大.当蛋白助剂用量为16g/L时,织物染色深度接近最大,皂洗前后染色深度降低最小,耐洗色牢度和耐摩擦色牢度均达到最大,这是因为鸡毛蛋白大分子结构上含有一定量的游离氨基、羟基、羧基等极性基团,能与含有反应性环氧乙烷基的交联剂WLS发生交联反应,将鸡毛蛋白助剂固着在棉纤维上,增大了染料与纤维之间的作用力,降低染料水溶性,使皂洗色牢度提高,同时增大摩擦色牢度.由实验确定蛋白助剂用量为16g/L.

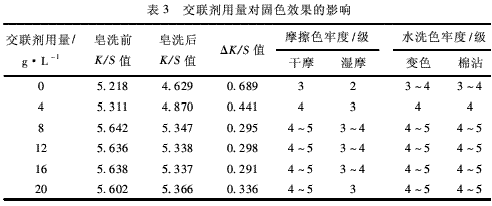

2.1.3交联剂WLS用量的优选棉织物按照1.2.2工艺染色,然后按照1.2.3工艺进行固色处理,改变交联剂WLS用量,固定轧辊压力为0.3MPa,蛋白助剂为16g/L,氢氧化钠为6g/L.固色处理的织物水洗至中性,晾干后测试织物的K/S值和染色牢度,结果见表3.

从表3可以看出,不加交联剂时,染色深度低,染色牢度差.然而随着交联剂用量增加,织物的K/S值增大,皂洗前后织物的K/S值降低值逐渐减小,染色牢度不断增大.当交联剂用量为8g/L时,织物染色深度最大,皂洗前后染色深度降低最小,同时摩擦色牢度和水洗色牢度达到最大.这是因为随着交联剂用量增加,有利于蛋白助剂、染料、甚至纤维之间发生交联反应,形成交联膜,增强染料与纤维之间的作用力,进而提高色牢度.由实验确定出交联剂WLS最佳用量选择为8g/L.比较表2和3得知,只加蛋白助剂、或只用WLS固色的染色牢度效果都比联合处理的效果差,说明蛋白助剂与交联剂WLS联合固色对进一步改善织物的染色牢度有很好的协同作用.

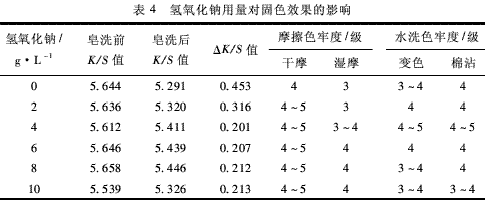

2.1.4氢氧化钠用量的优选棉织物按照1.2.2工艺染色,然后按照1.2.3工艺进行固色处理,改变氢氧化钠用量,固定蛋白助剂为16g/L,交联剂WLS为8g/L,轧辊压力为0.3MPa.固色处理的织物水洗至中性,晾干后测试织物的K/S值和染色牢度,结果见表4.从表4可以看出,随着氢氧化钠用量增加,皂洗前后织物的K/S值降低值逐渐减小,耐皂洗色牢度和耐摩擦色牢度值也不断增大,当氢氧化钠用量为4g/L时,耐皂洗色牢度和耐摩擦色牢度达到最高.氢氧化钠作为催化剂有利于阳离子交联剂WLS和染料、蛋白助剂、纤维之间发生化学交联反应,适当增加氢氧化钠用量,交联反应形成的共价键数量增加,增大染料与纤维之间的作用力,从而提高染色牢度.但氢氧化钠用量太大,织物染色深度逐渐减小,色牢度有所降低,原因是碱性太强,交联剂WLS水解速率增大,固色效果降低,同时可能导致活性染料与纤维之间的共价键断键,因此氢氧化钠用量选择为4g/L.

由此确定出鸡毛蛋白助剂的浸轧法固色工艺条件为:织物先用16g/L的蛋白助剂浸轧,然后再浸轧含有8g/L交联剂WLS和4g/L氢氧化钠的混合液,轧辊压力0.3MPa,每次二浸二轧,最后再经80℃预烘3min和140℃焙烘2min.

2.2效果评定

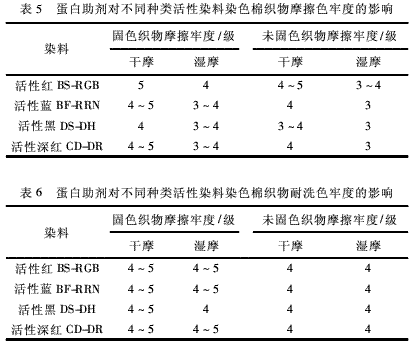

分别选用活性红BS-RGB、活性蓝BF-RRN、活性黑DS-DH和活性深红CD-DR等4种染料按照1.2.2中工艺染纯棉织物,染料用量均为6%(owf),然后按2.1确定的固色工艺对染色棉织物进行固色处理,测定耐洗色牢度和耐摩擦牢度,结果见表5,6.

由表5~6可以看出,和未经蛋白助剂固色织物的摩擦色牢度和耐洗色牢度相比,不同种类染料染色的棉织物经蛋白助剂固色后的摩擦牢度和耐洗色牢度均有所提高,提高0.5级左右.表明选用蛋白助剂联合交联剂WLS对活性染料染色棉织物进行浸轧法固色能够提高织物的耐摩擦色牢度和耐洗色牢度.

3・结论

(1)确定出鸡毛蛋白助剂浸轧法固色最佳工艺条件为:织物先用16g/L的蛋白助剂浸轧,然后再浸轧含有8g/L交联剂WLS和4g/L氢氧化钠的混合液,轧辊压力0.3MPa,每次二浸二轧,最后再经80℃预烘3min和140℃焙烘2min.

(2)活性染料染色的棉织物采用该浸轧工艺固色后,耐摩擦色牢度和耐洗色牢度均有提高.该固色工艺在生产和使用过程中不会有甲醛等有毒物质释放,并且使用的蛋白助剂是从废弃鸡毛中提取,因此该研究为有效利用废弃资源,变废为宝,建设资源节约型和环境友好型社会提供了一条新途径.

(责任编辑:)