棉织物染色多用活性染料,而常用活性染料染色一般用纯碱作固色碱剂,为克服纯碱的缺点,前段时间各助剂生产厂家又开发和大力推广代用碱作固色碱剂,代用碱用量虽然比纯碱用量省,但由于市场上的代用碱鱼龙混杂,有的代用碱依然存在工艺流程长、PH值过高、匀染效果不理想等问题,而且代用碱对于一些敏感颜色反应过于敏感,重现性差,如碰到拼有翠兰、艳蓝、绿品种的染料时会出现色渍,大红、翠兰等颜色染色牢度差,染黑等深色织物有白粉,染紫色、咖啡色时的常出现色差,对这种难染的织物一旦染花产生残次,回修起来也变得复杂因难。为解决在染色工艺中存在的问题,我们通过对现在工艺的改进,在助剂的选用方面做了大量试验,最终选用了代用碱的升级换代产品----活性染料染色促进剂HK,经过生产试验,效果明显优于代用碱和纯碱。

1活性染料促进剂HK在活性染色中的应用

1.1材料及设备

1.1.1染料及助剂

活性艳兰KN-R、活性红3BX、活性黑KN-B、元明粉、促进剂HK(宁波市鄞州华科纺织助剂有限公司)

1.1.2面料

21S大园机汗布

1.1.3染缸

ACO-38香港立信常温常压溢流800染缸

1.2大生产放样过程

1.2.1染色工艺曲线

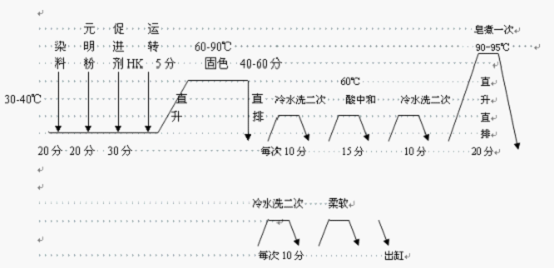

染色工艺曲线见下图

1.2.2染色操作流程

如上图工艺流程,将染料全部称好,用小桶化开,化料缸加适量回水,将小桶中染料调匀倒入,开蒸汽适当搅拌加热,放水到规定浴比,开机运行。用20分钟将染液均匀加入染缸。接着回水,将元明粉倒入化开,用20分钟加入染缸。接着回水,将促进剂HK倒入化匀,第一次先加1/3,15分钟加完,第二次加2/3,15分钟加完,运转5分钟,直升60℃,保温50分钟剪样;合格直接排液,冷水洗二次,每一次10分钟,进行酸中和15分钟,冷水洗10分钟,皂煮20分钟后放水;冷水洗二次,每次10分钟,过柔软出缸。

[pagebreak]成本对比

目前我们已累计用活性染料促进剂HK对棉及混纺织物的染色取代了常规的纯碱工艺,生产棉及混纺染色针织品5000多吨,取得了很好的效果,节约成本明显。染化料成本对比举例如下:(宝兰色)

纯碱

代用碱

促进剂HK

单价

工艺配方

用量

成本

单价

工艺配方

用量

成本

单价

工艺配方

用量

成本

18元kg

KN-B黑

0.53ㄇ

93.6元

18元KG

KN-B黑

0.55ㄇ

99元

18元kg

KN-B黑

0.5ㄇ

9元

19元kg

3BX红

2.6ㄇ

494元

19元kg

3BX红

2.9ㄇ

551元

19元kg

3BX红

2.4ㄇ

456元

75元kg

KN-R艳兰

4.4ㄇ

3300元

KN-R艳兰

4.62ㄇ

3465元

75元kg

KN-R艳兰

4ㄇ

3000元

810/T

元明粉

80ㄇ

648元

810/T

元明粉

80ㄇ

648元

810/T

元明粉

80ㄇ

648元

2100/T

纯碱

20ㄇ

420元

6元kg

3.5ㄇ

240元

8.5元kg

促进剂

3.5ㄇ

340元

备注

染料助剂总成本

4955.6元

备注

染料助剂总成本

5003元

备注

染料助剂总成本

4453元

可见,促进剂可比纯碱工艺节约染化料成本500多元,比以前所用代用碱节约成本550元,效益明显。

3、染色质量分析

促进剂HK对任何棉及混纺织物的所有活性染料染色工艺都有适用,在常规设备中采用直升直排工艺,使复杂的染色工艺采用简单的工艺来取代,在不另加棉匀染剂及其他助剂的情况下使翠兰、艳蓝等敏感色的染色也变得十分容易,而且解决了色渍、色点等问题,不论中浅色及深色织物的牢度、外观手感及其强力有明显的改善。

从染色工艺流程曲线和成本对比,可以看出具有良好的节能效果。

4结束语

4.1使用活性染料促进剂HK对棉织物的染色取代了常规的纯碱工艺,用量为纯碱的1/8,在没有棉匀染剂和其他助剂的染色中,取得了棉及其混纺针织物在布面、色泽、牢度、手感、强力等优秀的效果,效果都不低于纯碱工艺,甚至略高于纯碱的水平,特别解决了翠兰、艳兰的牢度问题及其他敏感色的色花、色渍、色点的难题,使复杂的染色变得容易。

4.2通过活性染料促进剂HK应用于棉及其混纺针织物的染色工艺,使我公司每个月节约水、电、汽、染化料30万~40万元,正常使用每年可节约300万~400万元,不仅达到节能减排的综合效果,而且产生良好的经济和社会效益。

4.3活性染料促进剂HK化料方便,减轻工人劳动强度,促进剂HK化料很方便,只要10倍冷水搅拌均匀便可,化料均匀可大幅度降低在染色中出现色花等疵病的可能,不存在像纯碱量多结块而造成管路堵塞等问题染整设备,对低浴比甚至在雾化条件下的活性染料染色较纯碱有明显的优势。

4.4缩短染色时间,活性染料促进剂是新型的缓冲碱,电解质较少,溶液中离子强度低,因此在加碱过程中上色较缓慢,使染料匀染的更好。可快速加碱,缩短染色时间。

4.5得色率好,促进剂代替纯碱固色,即使在使用1/8量取代纯碱的前提下也能保证有足够的给色量。在操作过程中不慎加入稍有过量对纤维得色不会造成大的影响。

4.6容易清洗,提高牢度。由于促进剂用量少,故染色后容易清洗,大幅度降低了染色后像纯碱那样由于洗涤不净造成的白斑等疵病,并且有较应用纯碱的工艺更好的湿摩擦牢度和水洗牢度。

4.7比用纯碱更环保,由于省去了近十倍的纯碱和数次的水洗,而且染色残液的COD值较低,降低染色废水的处理负荷,减轻对环境的污染。

4.8染料及设备适应性广,染色重现性好。适用于各种活性染料,对各种结构的活性染料都有较高的给色量和重现性;适用于各种设备,尤其在低浴比和气雾染色机上也有一定的优越性。在筒子纱的生产上能有效解决内外层层差。

染整设备活性染料促进剂HK能促进活性染料与纤维素纤维发性亲核取代或加成反应,而且使染液的PH值保持在活性染料染色最佳PH范围,极大地有利于染料的上染,并且缓冲能力、分散能力、稳定性优良,保证了染色质量。

(责任编辑:)