1概况

该厂的印染废水主要来自退浆、煮炼、丝光、染色、印花、整理等工段,一般情况下原水COD为800~1800mg/L,BOD5为200~400mg/L,色度为200~800倍,pH值为9~13。运行中用废酸将pH值调到8左右,UASB出水COD为600~1200mg/L,色度为100~200倍,pH值为8.0左右。UASB出水进入SBR系统,曝气时间为8h,出水COD为80~150mg/L,色度为40~60倍。

SBR系统在春夏之交和夏秋之交经常发生污泥膨胀,污泥指数一般在300mL/g左右,有时甚至达600mL/g以上。镜检发现菌胶团解体,丝状菌大量生长,表明为丝状菌污泥膨胀。现场取样测定表明,SBR池不存在缺氧现象,BOD5∶N∶P为100∶3.5∶0.9,硫化物含量为90~150mg/L(以S2-计)。因此,污泥膨胀的产生可能与N、P的缺乏有关,也可能是硫化物含量过纺织助剂高所致。

2结果与讨论

为了不影响污水处理站的正常运转,采用小型SBR装置进行现场模拟。装置的有效容积为25L,采用空气压缩机供氧,进水为该厂的UASB出水,接种已经发生膨胀的污泥(污泥指数约400mL/g)。检测与分析项目有:SVI、COD、MLSS、S2-、pH以及DO等。

2 1营养物对污泥膨胀的影响

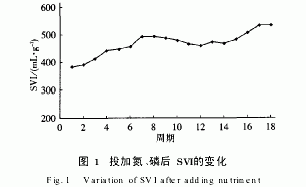

按BOD5∶N∶P=100∶5∶1的比例投加用氯化铵和磷酸二氢钾配制的营养液,在排水比为1/4、有机负荷为0.20kgBOD5/(kgMLSS・d)、pH值为7~8的条件下运行,并在线检测DO,使其维持在2.0~3.0mg/L,进水COD约800mg/L,污泥浓度在1800mg/L左右,每个周期结束后都排出一定量的污泥以维持MLSS浓度基本不变。试验中SVI的变化见图1。

由图1可知,经过18个周期的运行后污泥指数并未降低,即污泥膨胀没有得到控制。

2 2预曝气对污泥膨胀的影响

先对UASB出水进行预曝气处理(使硫化物浓度从100mg/L左右降至2mg/L以下),然后再加入到SBR装置中,其他操作同前。SVI的变化见图2。

由图2可知,经过18个周期的运行后SVI值降到150mL/g以下,污泥膨胀得到了控制。试验中也观察到,随着活性污泥性能的恢复,混合液表面的泡沫也不断减少。

现有资料均认为含有硫化氢的废水易引起污泥膨胀,尽管H2S是否是引起污泥膨胀的直接原因还不能确定,但可以肯定是有关的因素之一[2]。Fa纺织助剂r quhar和Boyle采用预曝气的方法进行污泥膨胀的控制试验,使曝气池的SVI恢复到了正常状态。RyokoYamamoto Ikemoto等[3]的研究表明,在还原性硫化物大量存在的情况下,丝状硫细菌可利用其作为底物而产生污泥膨胀。在有硫化物存在的条件下,其被氧化为硫酸根要消耗氧,同时游离H2S对活性污泥也有毒害作用(一般认为好氧活性污泥法的硫化物浓度不能高于25mg/L[4])。经预曝气后废水中的还原性硫化物含量大大减少,活性污泥的性能也就逐渐恢复了。

3结论

①氮、磷缺乏不是造成处理印染废水工艺发生污泥膨胀的主要原因,在其他条件不变的情况下,只投加氮、磷并不能使膨胀污泥的性能得到恢复,而预曝气则可使丝状菌污泥膨胀得到有效控制。

②在膨胀污泥性能恢复的过程中曝气池表面的泡沫逐渐减少,因此可将泡沫作为污泥纺织助剂膨胀的指示标志。

(责任编辑:)