关键词:印花;磨毛;宽幅;棉织物

中图分类号:TS194.641文献标识码:B文章编号:1000-4017(2011)19-0033-03

0・前言

纯棉磨毛布绒面细腻、柔软舒适、质感丰厚、光泽柔和,不但具有优良的保暖性,而且其短、密、细的绒毛在接触皮肤时无刺激性、搔痒感和冰冷感,特别适宜用作秋冬季床上用品。纯棉印花磨毛布在生产加工过程中容易出现折皱、色差、花纹轮廓不清、对花难、纱毛、拖色、搭色等问题,而且磨毛后布面强力下降,深色产品染色牢度较差,一直成为困扰印染加工企业的难题。本项目通过优化前处理和印花工艺,有效地解决了生产中存在的折皱、纱毛、拖色和搭色等问题,减少了磨毛布强度损失,改善了成品染色牢度,提高了产品质量和市场竞争力。

1・工艺流程

织物规格28.11 tex/28.11 tex,425根/10 cm×228根/10 cm,240 cm,三上一下全棉斜纹织物

工艺流程烧毛→冷轧堆→复漂→丝光→柔软拉幅→磨毛→水洗→(印前拉幅整纬)→印花→汽蒸→水洗→后整理

1.1烧毛

常规的磨毛布一般不需要进行烧毛,但宽幅磨毛布在印制大块面花纹时,布面长短不一的绒毛会导致色差,印深色花纹还会对色牢度产生影响,应适当进行烧毛处理,使其在磨毛时能够获得整齐的绒面效果。

采用气体烧毛机,二正一反,车速60~80 m/min,烧毛质量要求达到3~4级。

1.2冷轧堆

传统的退煮漂工艺虽然半制品质量比较稳定,但工艺流程长、能耗大;绳状或平幅连续汽蒸煮练还易产生折痕、擦伤、横档等疵病,造成织物磨毛不匀,导致印花过程中出现深浅不一、色差、折皱印等质量问题。采用冷轧堆工艺,不但节能降耗,而且布面平整无折皱和卷边,有利于改善磨毛和印花质量。虽然冷轧堆处理中碱氧浓度较高,但处理温度低,作用温和,对纤维损伤也相对较小。

印染设备厂工艺流程浸轧(室温,二浸二轧,轧余率85%)→打卷→匀速转动堆置(6~8 r/min,堆置24 h)→水洗→烘干

工艺处方/(g・L-1)

100%烧碱50~55

27.5%双氧水30~36

稳定剂HLD-2 12

络合分散剂4

渗透剂HLD-1 8

对于留白较多、白度要求较高或印制较浅且鲜艳颜色花纹图案的产品,可在煮漂机上进行复漂。复漂处方/(g・L-1)

100%烧碱1

27.5%双氧水3.5~4

稳定剂HLD-2 2

络合分散剂3

渗透剂HLD-1 2

汽蒸温度/℃102

汽蒸时间/min 30

1.3丝光

当前床上用品市场,消费者青睐中、深色满地花;或为搭配不同风格的家居装饰品,喜爱深蓝色、咖啡色的花型设计;而婚庆床上用品则以深红色居多。通过丝光,使织物吸附染料的能力提高,可以染得更加深浓色泽。由于是宽幅床上用品,要求丝光效果均匀一致,避免产生左中右色差,故采用直辊丝光机。对于直辊丝光存在的扩幅效果差和折皱问题,可在后续的拉幅处理中进行修正。为了减少强碱丝光造成的织物强力下降,同时为获得满意的丝光效果,可采用170~180 g/L烧碱进行两次丝光。

1.4柔软拉幅

拉幅可去除织物表面产生的折皱,特别是在直辊丝光过程中产生的折皱,以保证布面平整,幅宽一致。拉幅时浸轧5 g/L柔软剂或起绒助剂,能在一定程度上促使纤维膨化,提高磨毛的均匀性,减少织物强力损失,也可有效防止磨毛时产生条花、萝卜丝等疵病。

1.5磨毛

磨毛是将织物纬纱表面的部分纤维磨断,形成绒面效果,经过磨毛后织物强力有所下降。磨毛中,砂纸目数、磨辊转速、包覆角、织物张力、磨绒次数、磨辊转速与织物运行速度的平衡,以及织物含湿率等都会直接影响磨毛效果,可按客户要求和绒毛效果进行调整。

床上用品织物的磨毛要尽可能获得细短、紧密、均匀一致的绒面效果。若绒毛太长,刚性增强,对皮肤刺痒感增加而降低舒适性。需要注意的是,磨毛后的织物要顺毛进布,避免绒面擦伤,否则不但会影响织物外观,也会导致布面产生色差。

印染设备厂织物磨毛后在平幅皂洗机上进行水洗,以去除灰尘和磨下的短茸毛,防止网孔堵塞而产生露地等纱毛的质量问题。

[pagebreak]1.6印前拉幅整纬

印前拉幅可去除织物表面折皱,增加织物的尺寸稳定性。由于是宽幅织物印花,拉幅后可使织物幅宽得到保证,有利于提高对花精度。另外,对于一些横条形花纹和对花要求较高的条格花型,在拉幅时还要配以整纬,才能保证花样印制效果。拉幅整纬后要求织物纬向平整,落布幅宽比制网有效幅宽大2~3 cm,以在一定程度上防止印制满地深花时产生的传色问题。

1.7印花

1.7.1制网

制网要根据花型结构、色泽深浅、印花机台的对花精度等合理选择网目,处理好色与色之间的关系。一般来说,精细花纹、泥点选择125目,大面积花纹选择100~105目。网目过低,难以保证精细度,也易造成花纹渗化,导致花纹轮廓不清。由于宽幅布印花的对花难度通常比窄幅布要大,容易出现对花不准,特别是印制大面积花纹,布面吃浆后收缩明显,更增加了对花的难度,应适当调整制网工艺,满足对花的要求。对于同系深浅色的花型,可采用罩印或适当增大反分量处理,尽量避免采用合线;对于相反色存在第三色的花型,则采用小反分或防印的方法。

1.7.2染料选择

全棉磨毛床用纺织品首选活性染料印花。一直以来,国产K型活性染料以其价格相对便宜而成为印花用的主要染料,但其固色率通常只有60%~70%,提升力也不理想。对于中深色的床上用品来说,往往会因为染料用量大、浮色严重、水洗困难,而易造成白地沾污和染色牢度较差等问题。中深色磨毛布印花可选择Cibacron P型活性染料,它提升力高,制成的色浆稳定,且因染料对纤维亲和力低,未固着浮色易洗除,可减少白地沾污,提高印制品的染色牢度。此外,在圆网印花中,通常因刮印压力较小,色浆大部分堆积在织物表面,不易渗透进纤维内部,而Cibacron P型活性染料扩散速率快,有利于减少因纤维结构不匀、绒毛质量不一、固着条件的差异等因素造成的色差,而获得均匀的着色效果。

1.7.3工艺处方/kg

1.7.4印花

印花采用奥地利Johannes Zimmer圆网印花机,印制幅宽150~250 cm。精细线条、泥点花型可选择小磁棒,大块面花纹则选择大磁棒,车速25~35 m/min。精细线条、泥点的色浆黏度控制在20~30 dPa・s,大块面花纹则控制为40~60 dPa・s。织物印后应充分烘干,特别是大块面深色花型,必要时可采用复烘处理,防止搭色。

1.7.5印后处理

印染设备厂常规的印后处理包括汽蒸和水洗,对于深色磨毛产品,通常湿摩擦牢度较低,还应进行固色处理,以提高染色牢度。汽蒸最好选用挂环式蒸化机,经向张力小,可减少织物折皱和拖污。

汽蒸条件为100~102℃汽蒸6~8 min。水洗时采用逐格升温的方法,深色产品要加强冷流水冲洗,去除大部分浮色后再皂煮,防止沾色。

固色处理要求固色效果好,变色少,选择目前市面上性价比相对较高的AGM固色剂(清远灵捷化工)。AGM固色剂属于阳离子高聚物类固色剂,分子中含有多个阳离子基团,对纤维和染料的吸附和结合力都较强,处理后对湿处理牢度的改善作用较明显。固色处理可在皂洗后进行,也可采用与柔软剂同浴浸轧的方式。经固色处理后印制品的干、湿摩擦牢度、皂洗牢度均可提高1级左右。

1.8后整理

1.8.1柔软拉幅

柔软剂与固色剂同浴浸轧时要注意工作液的相容性,选用的柔软剂不能是阴离子型,以防止它们相互作用,影响工作液的稳定性和整理效果。综合考虑手感和成本,选择柔软剂SFL和CGF拼混使用。

处方/(g・L-1)

柔软剂CGF 10

印染设备厂柔软剂SFL 60

固色剂AGM 30

工艺条件二浸二轧,烘房温度150~170℃,车速50~60 m/min。

1.8.2防缩

防缩整理可以提高织物的尺寸稳定性,降低缩水率,同时改善织物手感。

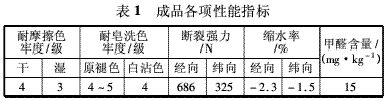

2・成品检测

经上述工艺处理后的宽幅纯棉磨毛床上用品,各项性能指标见表1。

通过优化生产工艺和对生产过程控制,有效地解决了宽幅纯棉磨毛床上用品织物前处理和印制过程中存在的问题,磨毛布强度损失比常规工艺减少5%~10%,产品的质量和档次都得到了提高,提高了产品的市场竞争力。

(责任编辑:)