氯化二硬脂酰胺乙基环氧丙基季铵盐(ES)、2-十七烷基-3-硬脂酰胺乙基咪唑乙酸盐(IS)等阳离子表面活性剂也是一类应用广泛的柔软剂,经其处理的织物,柔软性、平滑性虽不能与有机硅柔软剂相比,但具有价格便宜,蓬松感好,适用性强等特点[4]。鉴于此,笔者拟采用少量的阳离子乳化剂合成有机硅阳离子乳液,以避免织物处理中的色变现象之后,再在该乳液中复配一定比例的阳离子表面活性剂类柔软剂,从而获得了综合手感好、稳定且成本适中的复合阳离子型有机硅柔软剂。在此基础上,笔者还讨论了乳液聚合反应的影响因素、复合柔软剂的应用特性和稳定性等问题。

1实验

1.1实验材料

八甲基环四硅氧烷(D4)由DowCorning公司提供,精制方法参见文献[5];十八烷基三甲基氯化铵(1831),烷基酚聚氧乙烯醚(OP-10),氢氧化钾(KOH),冰醋酸,均为试剂级。氯化二硬脂酰胺乙基环氧丙基季铵盐(ES),工业级。

1.2聚合工艺

在250mL的三口玻璃瓶中加入计量的去离子水、乳化剂(1831,OP-10)及催化剂(KOH),搅拌升温,搅拌速度为300r/min。升温至80~85℃时,加入计量精制的D4,相比为30%,开始反应。定期取样测试转化率等数据,反应达到平衡后,冷却至30℃,用冰醋酸中和至pH6~7,即得阳离子型有机硅乳液。

1.3复配工艺

先将计量的氯化二硬脂酰胺乙基环氧丙基季铵盐加热溶解在去离子水中,配成10%(质量分数)的分散液,再将分散液按一定比例直接与有机硅乳液混合,即得复合阳离子型有机硅柔软剂。1.4转化率的测定用重量法测定转化率[6]。

1.5乳液机械稳定性测定

乳液用高速离心机在4000r/min的转速下离心0.5h,观察有无沉淀及分层现象。

1.6织物后整理与效果评价

以涤纶长丝织物为整理布料,将复合阳离子型有机硅柔软剂与水配成1∶50的浴液,一浸一轧,轧余率为80%,180℃定形60s。用手触摸评定法评定整理后织物的手感,5最好,1最差。

2结果与讨论

由于本研究分两步制备复合柔软剂,故分别针对阳离子型有机硅乳液聚合的影响因素和复合柔软剂的复配应用效果进行讨论。

2.1乳液聚合的影响因素研究

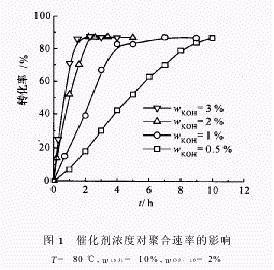

2.1.1催化剂用量的影响

在相比为30%(质量分数,由通常有机硅柔软剂的浓度要求而定,在以下的研究中相比均固定为30%),固定聚合温度T=80℃,阳离子乳化剂浓度w1831=10%,非离子乳化剂浓度wOP-10=2%,变化不同的催化剂浓度进行聚合(除相比,以上所指浓度均为相对于单体的质量分数,下同),得到转化率曲线见图1。

从图1发现,有机硅阳离子乳液聚合的转化率曲线符合典型的D4本体可逆平衡聚合特征。这是由于在有机硅乳液聚合中,胶束成核与单体珠滴成核共存,整个乳液聚合类似于“悬浮”聚合所致[7,8]。由图1可知,碱催化剂用量增加,聚合速率加快。但通过实验发现,碱催化剂浓度达到3%时,反应平衡后,合成的聚硅氧烷已成一种橡胶状的弹性体,不溶解于任何溶剂。这是由于聚合过程中,催化剂用量过大,除了环硅氧烷开环反应,还可能发生Si-C键被打断而产生交联的现象[2]。因此,综合聚合速率及交联情况,碱催化剂浓度取1%进行聚合比较合适。

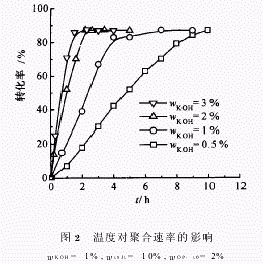

2.1.2温度的影响

固定催化剂浓度wKOH=1%,w1831=10%,wOP-10=2%,改变不同温度进行聚合,得到转化率曲线见图2。由图2可看出,温度升高,聚合速率加快,这与一般反应规律相一致。而在不同温度下聚合得到的平衡转化率均在87%左右,这证明了Carmichael等提出的环硅氧烷开环聚合的反应热可忽略不计,平衡转化率纯由熵的因素所决定结论的正确性[9]。

考虑到合成效率及控制的平稳性,聚合温度取80℃为宜。

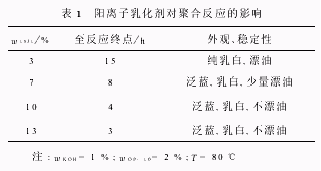

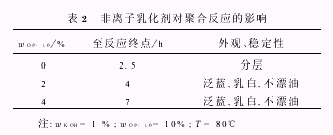

2.1.3乳化剂用量的影响

固定wKOH=1%,wOP-10=2%,T=80℃,变化1831的浓度进行反应,结果见表1;固定wKOH=1%,T=80℃,w1831=10%,变化OP-10的浓度进行反应,结果见表2。

从表1发现,1831用量不高时,反应达到终点的时间随其用量的增加而迅速减少,乳液外观也由乳白色变成泛蓝乳白色,同时稳定性增加。但当1831的浓度达到10%时,其用量再增加,聚合速率、乳液外观及稳定性均变化不大。这是由于阳离子有机硅乳液聚合中,真正起催化作用的是阳离子乳化剂1831与催化剂KOH反应生成的季铵碱[10],因此,在催化剂浓度固定不变的情况下,随着1831浓度的增加,生成的季铵碱浓度也增加,但增加的程度逐渐变小,从而导致聚合反应速率的增加程度也逐渐变小。

另外,乳化剂浓度增加,乳胶粒数量增多,粒径变小,乳液外观逐渐泛蓝,并趋于稳定。考虑到1831在织物后整理过程中易引起色变现象,再结合表1中的聚合速率数据及乳液外观稳定情况,聚合反应中1831浓度取10%为妥。从表2发现,加入适量的非离子乳化剂,与阳离子乳化剂形成协同效应,可增加乳液的稳定性,但对聚合速率却有较大的阻滞影响[3]。因此,聚合中取wOP-10=2%较为合适。

2.2复合柔软剂的应用研究

将有机硅乳液与ES分散液按不同比例进行复配,制得复合柔软剂。同时,分别检测复合柔软剂的机械稳定性以及进行织物后整理后所获得的手感。

合成有机硅乳液的机械稳定性不理想,在4000r/min的离心速度下,30min即分层。但随着配入的ES分散液增加到20%以上时,则可获得非常稳定的柔软剂。这可能是由于ES吸附在有机硅乳液的乳胶粒表面,形成复合的带有大量正电荷的界面膜,从而因同性电荷相互排斥,防止聚结,提高了乳液的稳定性[11]。从表3还发现,复合柔软剂中,随着ES分散液含量增加到一定程度,整理后织物的柔软性及平滑性均下降,蓬松度却有所增加,这是由于复配所用两类柔软剂的整理效果相互叠加所致。而当ES分散液含量在20%~30%之间时,复合柔软剂除非常稳定外,还具有最佳的综合整理效果,有效降低了有机硅柔软剂的成本。由于有机硅乳液中1831用量较少,经后整理的织物均未出现色变现象。

3结论

笔者采用少量的阳离子型乳化剂合成阳离子型有机硅乳液,研究发现催化剂浓度过高会使合成的聚硅氧烷产生交联,阳离子及非离子乳化剂对乳液稳定性及聚合速率均有较大影响,催化剂浓度1%、聚合温度80℃、阳离子乳化剂浓度10%、非离子乳化剂浓度2%是合成乳液较合适的工艺条件。乳液中配入20%~30%的氯化二硬脂酰胺乙基环氧丙基季铵盐分散液,可制备稳定、成本适中的复合阳离子型有机硅柔软剂,对涤纶长丝织物进行整理,获得了良好的综合手感,并解决了色变问题。

参考文献:

[1]章基凯,李燕声,潘友虹.环硅氧烷阳离子乳液聚合的新方法[J].弹性体,1991,(4):10-15.

[2]柴淑玲.八甲基环四硅氧烷阳离子乳液聚合反应的研究[J].皮革化工,1996,(1):3-5.

[3]孟庆飞,刘国超.一步法合成氨基改性有机硅微乳[J].有机硅材料,2002,16(4):16-17.

[4]周绍萁.阳离子柔软剂的合成、性能及应用[J].印染助剂,2002,19(3):1-5.

(责任编辑:)