1印染行业节能减排现状

我国印染行业是耗水、耗能、排污大户。在水和能耗方面,与国外相比,印染企业单位产品取水量是发达国家的2~3倍,能源消耗量则为3倍左右,且通常印染环节能耗要占纺织产品链能耗的30%以上;在污染物排放方面,印染废水排放总量是全国各工业部门排放总量的第5位,污染物排放总量(以COD值计)位于第6位,其废水平均回用率只有7%。此外,目前只有少数企业采用余热回收利用技术,大部分企业热废气、热废水直接排放,设备控制没有节能装置,印染污泥大多没有得到有效处理,企业节能减排的任务十分艰巨。

目前,印染企业用水、排水和污泥处理等环境问题日益突显,我国许多印染行业发达地区环境容量已非常有限,印染企业要达到增产不增污或少增污的目标,只有采用节能减排技术,实现清洁生产。笔者基于多年的研究与实践,从印染企业节能减排的角度出发,在印染废水余热回收、废水处理及回用和印染污泥干化减量方面研发了经济有效的工艺技术,在广州某印染企业应用,经济效益明显。

2节能减排工艺技术的应用

广州某印染企业以针织棉布染整加工为主,主要使用活性、分散和直接染料,生产过程中使用河水净化水作为生产用水,车间日产废水6000t,其中高温废水(约80℃)600t/d,废水COD浓度高,色度大;印染废水在处理过程中产生印染污泥(含水率约80%)6t/d。为减少污染物的排放,达到相关约束性指标,采用废热、废水回收利用和印染污泥的干化减量等节能减排技术,实现企业节水、节能、降耗、减排、保护环境,提升企业清洁生产水平。

2.1印染废水余热回收技术

该企业在漂染过程中,煮纱、漂纱及高温水洗工序会产生温度高达80℃以上的高温废水约600t/d,若直接排人废水调节池中,会使处理系统中废水温度高达46℃以上,既降低生化处理效率,又造成能源浪费。

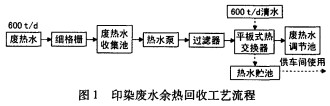

针对印染废水的特点,改造废水收集系统,将高温废水单独收集单独输送。考虑到操作温度不能高及便于检修等要素,选用结构较为简单的平板式换热器对废水余热进行回收,工艺流程如图l所示。

高温废水经换热后,水温从8O℃降至4O℃,进入调节池后废水温度降至4O℃以下,有利于后续生化处理的高效稳定运行;热交换器每天进清水600t,通过热交换后清水由25℃上升至55℃,经适量加温后供生产使用。

高温废水经平板式换热器回收的热值计算如下:废水提供热量’

Ql=M・△t・C=600×(80-40)×4.2×l000=1.008×108kJ

回收热量

Q2=M・△t・C=600X(55―25)×4.2×1000=0.756×108kJ

[pagebreak]由以上计算而知,热值回收率为75%。按1t蒸汽的潜热供热能为2.27×10kJ,每天可节省蒸汽用量33.3t。蒸汽成本按120元/t计,每天可节省能源费用3996元,年节省能源费用131.87万元。此外,按每t煤产6t蒸汽计,日节约煤用量约5.55t。根据该企业使用的锅炉类型,其排污系数为10805m3(标态)/t煤,预计废气减排约59968m3(标态)/d;废气经同样的脱硫除尘设备处理后达标排放,按本企业所执行的大气排放标准,SO排放浓度以l000mg/m3。计算,每年SO2约减排19.79t。

2.2印染废水清浊分离与废水回用处理

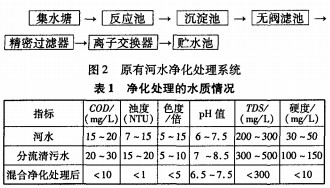

该企业原外排废水约6000t/d,对三个主要色种(大红、宝蓝、翠绿)的染色过程进行跟踪分析,并测定每一工序外排水的水质。结果表明,棉针织物染色后的洗溢流水工序及后续的5道水洗工序中,约有l500m/d的排水COD低于30mg/L,色度低于5倍,与取水水质相当。基于这种情况,车间废水实行清浊分流,将清污水部分分流至厂内河水贮水塘,与河水混合后进入原水净化系统处理,净化工艺见图2。混合后清水经净化处理后水质见表l。

由表1可知,混合后清水经净化处理后可直接用于生产,而4500m3/d浊污水则进人废水处理及回用系统进行回用处理。在工程实施中,为保障清浊分流,避免误操作,该企业采用PLC自动控制生产设备,对各个染色品种染色过程进行控制,使各染缸外排水根据设定要求分别从清污水管和高浓度污水管中排出。

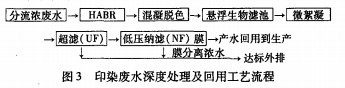

针对分流后的高浓度印染废水,采用高效复合折流板厌氧反应器(HABR)混凝脱色悬浮生物滤池―微絮凝一超滤纳滤废水回用处理技术处理,并回收印染废水作为生产用水,工艺流程见图3。

图3印染废水深度处理及回用工艺流程废水经高效低耗的HABR一混凝脱色悬浮生物滤池联合工艺处理后,出水水质优于一级排放标准;再采用微絮凝一超滤膜预处理工艺,以最大限度地降低废水浊度、色度和有机污染物浓度,提高进膜水质要求;最后采用低压NF膜分离技术脱除无机盐和残余的有机物,低成本地实现废水的循环利用。

HABR通过在ABR(厌氧折流板反应器)的上部安装组合生物载体,下部添加粒状生物载体填料,既能将厌氧污泥拦截保留在每个反应室中,且形成的粒状污泥在反应器中随上升水流形成膨胀污泥床层,保持大量污泥同时获得较好的泥水接触条件,大幅度提高有机污染物去除率及改善废水的可生化性。其色度、COD去除率均达50%以上,厌氧效果得以强化。

混凝脱色使用的高效有机混凝脱色剂,是通过在合成双氰胺甲醛缩合树脂的过程中,引人一定量的金属无机盐和淀粉或淀粉衍生物,与缩合的胍类树脂接枝共聚,以增大分子质量及阳离子度。该高效有机混凝脱色剂处理印染废水的脱色效果好,固液分离快,产泥量少,其COD、色度的去除率分别为65%和96%以上,污泥产生量较传统混凝剂大大减少。悬浮生物滤池是在BAF的基础上利用不同比重的粒状填料研发而成的,它既有BAF(曝气生物滤池)的优点,又不易堵塞。由于在水中填料呈膨胀状态,填料上所附着的生物量更大,活性更高,能强化有机污染物的去除,尤其对低污染负荷的废水有极高的处理效率,可将废水COD降至40mg/L以下,为废水回用奠定了基础。

[pagebreak]微絮凝一超滤作为膜分离单元前的深度过滤单元,可将水中污染物降至极低,确保膜分离单元的进水水质,延长膜使用寿命,尽可能降低膜材损耗。废水经前述处理后,其中污染物浓度已很低,选用适当低压NF膜作为废水回用终端单元,用于脱除无机盐和残余的有机物,使其既能满足印染工艺用水要求,又尽可能取得大的膜通量,减少运行费用和投资。本技术工艺回用处理含活性染料为主的印染废水,其处理费用仅为0.59t,回用水处理成本低于1.5t产水,废水回用率可达50%以上,其产水主要水质指标见表2。

表2表明,出水水质完全满足印染企业生产用水要求,且由于废水经过有效的深度处理,膜分离后的外排浓水能稳定达到排放标准。

该企业原外排废水约6000m3/d,清浊分流后4500m3/d进入废水回用处理系统,2500m3/d优质产水回用到生产上,2000m3/d浓水达标排放,补充新鲜水量只需2000m3/d。

该企业原废水处理系统运行费用1.22元/t,河水净化处理费1元/t,加上排污费0.7元/t,以6000t/d计算,企业原用水及废水处理成本为17520元/d。实行废水清浊分流和废水回用后,企业用水及废水处理成本11055元/d(废水处理费+河水净化费+回用水处理费+排污费=4500×0.59+3500×1+2500×1.4+2000×0.7),每天可节省运行费用6465元,年节省213万元左右。

该企业年产10000t色纱,新鲜水消耗由198吨水/吨纱降至66吨水/吨纱,远低于纺织业(棉印染)清洁生产标准一级要求(针织印染产品100吨水/吨纱)及印染行业准人条件(新建企业100吨zK/吨纱,现有企业130吨吨纱);同时企业年废水减排量约130万t,年减排COD量约l10t。若对以自来水为生产用水的印染企业而言,其自来水费约2t,应用本项技术取得的经济效益更大。

2.3印染污泥干化减量

印染废水处理过程需使用大量混凝剂以脱除废水的色度及部分COD,从而产生大量的印染污泥。印染污泥在我国部分地区已被列为严控物质。

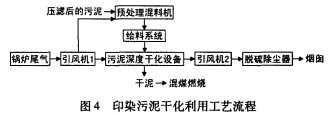

为解决印染污泥的出路问题,笔者对污泥基本性质、干燥特性、干燥工艺、干燥过程污染物释放特性进行了研究,成功研发了能够充分利用印染厂锅炉烟道尾气余热的污泥干化减量技术,其工艺流程见图4。

图4工艺中,污泥预处理混料机由桨叶式干燥机改造而成,在干燥机简体中设置烟道气进出口,以通人烟道气加速污泥干燥,适当减小桨叶间距离可以增强桨叶对污泥的搅拌作用,并在出口设置造粒装置,对污泥进行造粒。

复合热源立式污泥干化机是在多盘连续干化机基础上开发的。在该盘式干燥机外壁上设置夹套防止干燥机中热量散失;在干燥机底部和顶部分别设置烟道气进出口,以通人高温烟道气对污泥进行干燥。运行时,湿污泥经压滤后含水率约80%,进入预处理混料机经预干燥后,通过给料系统引入至污泥深度干化设备,利用锅炉烟道气(约150oC)对污泥进一步干化、减容、减重,使其含水率降至较低水平。污泥干化后与煤以一定比例(占煤3%)混合用于锅炉燃烧,干化尾气与锅炉尾气一并经脱硫除尘后达标排放。

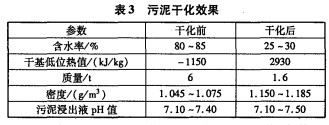

目前该企业建成了处理量为6t/d的污泥干化减量工程,湿污泥压滤后含水率约80%,经干燥处理后含水率低于30%,减重70%以上。污泥干化效果见表3。

由表3可知,干化后污泥干基低位热值为2930kJ/kg,小于3500kJ/kg,不能满足自持燃烧的要求,但可通过掺煤混烧,以回收热值。

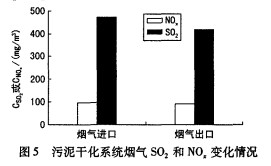

考虑到在污泥干燥过程中,在去除污泥水分的同时不可避免地使污泥中某些易挥发以及不稳定物质分解释放进入干燥尾气,笔者对污泥干化系统烟气进出口NOxSO2的变化进行分析,结果见图5。

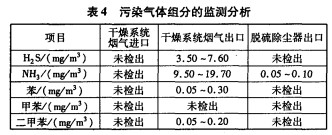

由图5可知,污泥干化系统稳定运行一周内,系统烟气出口NOx无明显变化,而烟气出口SO2浓度较进口有所减少,均值从475mg/m3降到420mg/m3,脱硫率为l1.6%,具有一定的脱硫效果。这是因为物化反应单元采用石灰作为混凝药剂,在干燥过程中与烟气中SO2反应生成CaSO4脱除了烟气中部分SO2污泥干燥系统连续稳定运行两个月内,周期性地对干燥系统烟气进口、烟气出口和脱硫除尘出口的几种典型污染气体组分进行监测,结果见表4。

表4结果表明,污泥干燥过程中某些易挥发或易分解组分(NH3,H2S和苯系物)释放出来被烟气带走,导致这些组分的浓度在干燥系统烟气出口有一定程度的上升。然而,本系统干燥温度不高(约150℃),污染气体组分没有急剧上升,且烟气再经过脱硫除尘后,上述几种典型气体污染组分得以有效去除,NH3、H2S和苯系物均能达标排放。

用于干燥污泥的热源采用烟道气余热,形成的干粉不影响燃煤灰制砖的质量与功能,且污泥干化后喷入锅炉炉膛混煤燃烧时,煤增量为零,因此运行成本较低,处理每吨污泥运行成本约为103元,远远低于工程运行前每吨湿污泥外运处置费用600t,年节省95万元,同时实现了印染污泥的零排放。

3结论

印染企业采用上述的工艺技术可有效解决在废物处理及污染物减排方面面临的问题,降低企业的污染物排放量处理成本及资源消耗,提高其综合竞争力。

(责任编辑:)